-

友情链接:

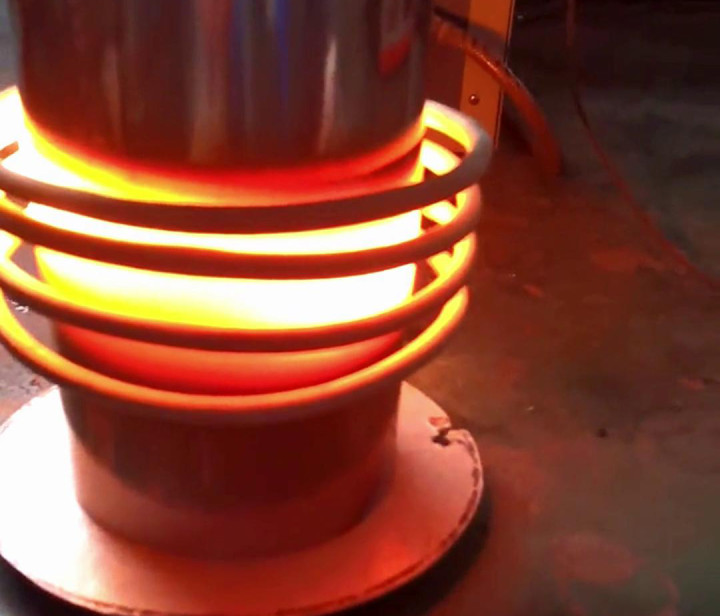

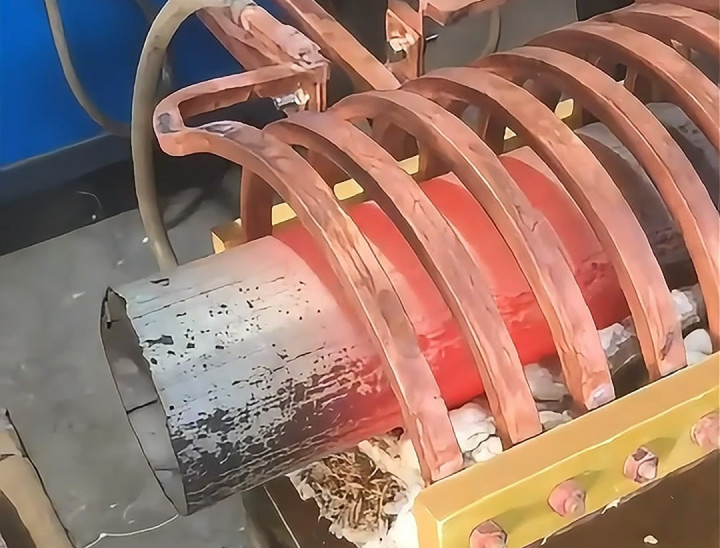

使用高频加热机对直径60mm的管头进行局部快速加热

- 发布日期:2025-04-12 03:24 点击次数:204

在工业生产中,经常需要对特定部位进行局部加热处理,例如焊接、淬火、退火等。对于直径60mm的管头局部加热,高频加热机是一个理想的选择。它不仅能够快速加热到预设温度,还能确保热量集中在指定位置,提高效率并保证质量。

高频加热机的优势

高频加热机利用电磁感应加热原理,通过高频电流在工件内部产生涡流效应,使工件自身发热,从而实现快速而均匀的加热效果。相比传统加热方式,高频加热机具有以下显著优势:

加热速度快:高频加热机能够在几秒钟内将金属加热到所需温度,显著缩短了加热时间。

温度控制精确:配备先进的数控系统,可以精确控制加热过程中的温度、功率和时间等参数,确保每次加热过程的一致性和稳定性。

加热均匀:高频感应加热技术能够使加热区域内的温度分布非常均匀,避免局部过热或欠热现象。

高效节能:相比传统的火焰加热方法,高频加热设备的能量利用率更高,减少了能源消耗和成本。

环保清洁:高频加热过程中不会产生有害气体或烟尘,工作环境更加清洁、健康。

具体操作步骤

1. 准备工作

设备检查:确保高频加热机处于良好工作状态,所有连接(电源、冷却系统等)都正常。

选择合适的感应线圈:根据管头的尺寸和形状选择适当的感应线圈,以确保热量能够均匀分布在整个加热区域。

清洁工件表面:去除管头表面的油污、灰尘或其他杂质,以确保加热效果和避免污染。

2. 设置参数

输入工艺参数:根据管头的材质、尺寸和加热要求,在数控系统中输入相应的温度、功率、加热时间和冷却时间等参数。例如,如果目标是将直径60mm的管头加热到800°C左右,可以根据材料特性设定合适的功率和加热时间。

调试设备:启动设备进行预热测试,确保各参数设置正确并达到预期效果。

3. 加热过程

放置工件:将直径60mm的管头放置在感应线圈内,确保其与感应线圈紧密接触。

启动设备:启动高频加热机开始加热。你会看到,在短短几秒钟内,管头被感应线圈覆盖的部分迅速升温。使用红外测温仪实时监控管头表面的温度变化,确保达到并保持在目标温度范围内。

控制加热时间:根据需要调整加热时间,避免过度加热导致材料性能下降或能耗增加。

4. 冷却处理

快速冷却(如适用):如果需要进行淬火处理,迅速将管头浸入淬火介质(如水或油)中进行快速冷却,以获得所需的高硬度马氏体组织。

自然冷却(如适用):如果不需要快速冷却,可以让管头自然冷却,确保其质量和强度。

5. 出料与检测

自动出料(如有):加热完成后,设备会自动将管头从加热区域移出,准备下一轮加工。

质量检测:对加热后的管头进行质量检测,确保表面硬度均匀、没有裂纹或变形缺陷。

实际操作体验

假设我们有一个直径60mm的管头,需要对其进行局部加热处理。以下是具体的操作过程和体验:

准备工作:

确保高频加热机已经接通电源,并且冷却系统正常运行。

根据管头的直径,选择了适合的感应线圈,并将其安装到位。

清洁了管头表面,确保没有油污和其他杂质影响加热效果。

设置参数:

在数控系统中输入了目标温度(例如800°C),并设置了合适的功率(例如50kW)和加热时间(例如10秒)。

启动设备进行预热测试,确认参数设置无误。

加热过程:

将直径60mm的管头放入感应线圈内,启动高频加热机。

几秒钟后,可以看到管头被感应线圈覆盖的部分迅速变红,表明温度正在快速上升。

使用红外测温仪实时监测温度,确保达到预设值(800°C)。

冷却处理:

达到目标温度后,停止加热,让管头自然冷却或根据需要进行快速冷却处理。

出料与检测:

加热完成后,取出管头,检查其表面是否有裂纹或变形。

经过检测,发现管头表面光滑,没有出现任何缺陷,达到了预期效果。

成功案例

通过高频加热机的应用,许多企业实现了生产效率和产品质量的双重提升。以下是几个成功案例:

某机械制造厂:该厂引入高频加热机后,对大型管件的局部加热时间从原来的几分钟缩短到了几秒钟,大大提高了生产效率。同时,产品的质量也得到了显著提升,客户满意度大幅提高。

某管道工程公司:该公司采用高频加热机进行管道连接处的局部加热处理,不仅提高了焊接速度,还显著减少了气孔、裂纹等缺陷,产品在市场上获得了良好的口碑。

总结

高频加热机在直径60mm的管头局部加热中表现出了卓越的性能和显著的优势。它不仅解决了传统加热方式中存在的效率低、精度差等问题,还实现了自动化操作,提高了生产效率和产品质量。

通过实际操作和应用,我们深刻体会到高频加热机的强大功能和广泛应用前景。无论是对于小型企业还是大型工业生产线,这款设备都能带来极大的便利和效益。希望更多的工业企业能够认识到高频加热机的优势,并将其应用到实际生产中,提升整体竞争力。

相关资讯

-

体二代的优势, 是认知

- 新闻动态 2025-08-05

- 在体制之内,决定事情能否成功的关键因素,首先在于"思维"模式。一个人能否获得提拔、是否适合被提拔,并非先将其置于岗位再培养能力,而是其本身已具备充分条件,晋升自然水到渠成。 人与人之间最本质的差异,正是思维层面的差距——能否突破原有阶层思维...

-

稳定币+数字货币概念, 7大技术赛道受益股全梳理(附名单)

- 新闻动态 2025-07-05

- 导语: 香港金管局启动数字港元试点计划——这已是香港半年内第三次加码虚拟资产政策。全球资本加速涌入的背景下,哪些技术企业真正手握“入场券”?本文深度拆解产业链核心环节。(注:本文仅作技术趋势探讨,不构成任何投资建议) 政策破冰:香港打开制度...

-

我向省长说句话丨林佳佳:探索建立地方性地理标志条例 提升“好客山东 好品山东”品牌

- 新闻动态 2025-02-06

- 编者按: 2025年,是“十四五”规划的收官之年,也是谋划“十五五”的关键之年。随着山东“两会时间”的临近,为更好地倾听群众声音、汲取实践智慧,山东省人民政府网联合多家主流媒体平台发起“我向2025年山东省政府工作建言献策”活动,通过公开征...